Производство концентрата витамина А

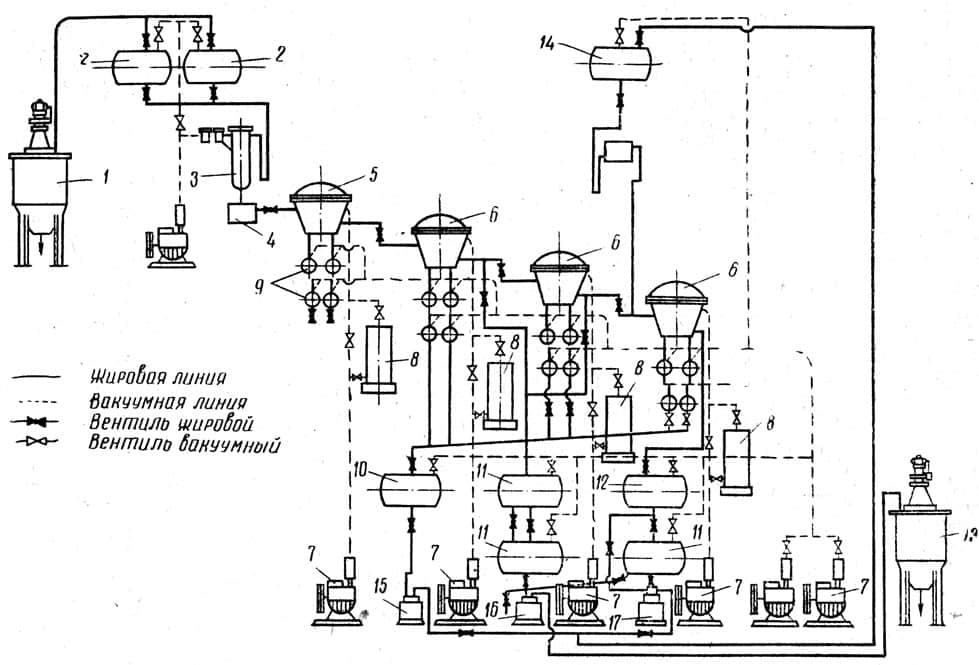

Производство концентрата витамина А в жире гидролизно-экстракционным методом проводится по следующей технологической схеме (рис. 70).

Подготовленное сырье пропускают через волчок, полученный фарш загружают в гидролизатор. Для гидролиза сырья применяют 2 - 4% - ный раствор щелочи в соотношении 1:1.

Процесс гидролиза происходит при температуре 90 - 95°С в течение 3 - 4 ч до полного растворения белковой ткани. Полученную в результате гидролиза однородную жидкую массу нейтрализуют до слабой щелочной реакции (рН 7 - 7,8) кислотами (20 - 30% - ный раствор уксусной кислоты или 10 - 15% -ный раствор соляной кислоты). При нейтрализации тощего сырья добавляют жир или растительное масло в количестве 2 - 4% к массе сырья.

После нейтрализации гидролизат перекачивают в экстрактор, предварительно заполненный трихлорэтиленом в соотношении 2:1 (по объему).

Рис. 70. Технологическая схема производства концентрата витамина А в жире гидролизно-экстракционным методом: 1 - экстрактор; 2 - шротоловушка; 3 - конденсатор; 4 - вакуум-форлаг; 5 - предварительный водоотделитель; 6 - окончательный водоотделитель; 7 - сборник для растворителя; 8 - насос; 9 - фильтр для мисцеллы; 10 - мисцеллосборник; 11 - дистиллятор

Процесс экстракции проводится при перемешивании в течение 3 - 4 я при температуре 70 - 68°С до остаточной влажности в белковой массе 6%.

Смесь паров воды и растворителя конденсируют холодной водой в горизонтальных трубчатых охладителях, работающих по принципу противотока. Смесь воды и растворителя отводится в водоотделительные колонки, где происходит разделение на трихлорэтилен и воду. Вода сбрасывается в канализационную сеть, а растворитель снова возвращается в экстрактор. После окончания экстракции полученная мисцелла при помощи поршневого насоса перекачивается через фильтр, а затем поступает в мисцеллосборник.

Оставшаяся в конусной части экстрактора на сетчатом дне белковая масса дезодорируется под вакуумом в течение 1,5 я до полного удаления следов растворителя. Сухой продукт выгружают из экстрактора.

Мисцеллу перекачивают в дистиллятор, где происходит предварительная отгонка растворителя до концентрации мисцеллы 30 - 35%, после чего ее перекачивают во второй дистиллятор для полного удаления растворителя под вакуумом в два цикла (в первом цикле глухим паром через паровую рубашку при температуре смеси паров 86°С; во втором цикле - острым паром под вакуумом).

Полученный концентрат витамина А в жире отводится в вакуум-сушильный аппарат, где при непрерывном перемешивании досушивается и после охлаждения нормализуется.

Выход концентрата зависит от содержания витамина А в сырье и составляет 85 - 90%.

витамин А в жире упаковывают в мелкую стеклянную тару емкостью до 100 мл, в стеклянные бутылки емкостью до 10 л и бидоны из жести емкостью до 20 л. Стеклянную тару укупоривают корковыми пробками или закрывают железными крышками.

Самым прогрессивным методом получения концентрата витамина А считается метод молекулярной дистилляции, обеспечивающий получение высококачественных концентратов витамина А с активностью от 500 тыс. до 1 млн. и. е. в 1 г жира. Препараты витамина А выпускают в разнообразном виде и в разной расфасовке (в виде гранул, порошка, в небольших желатиновых капсулах и т. д.). Они лишены неприятного запаха, имеют светлый цвет и могут быть использованы для изготовления разнообразных лекарственных средств, витаминизации маргарина и других пищевых продуктов и добавления в корма для животных и птиц.

Методом молекулярной дистилляции, предложенным ВНИРО, концентрат витамина А получают на непрерывно действующих установках, включающих дегозаторы, дистилляционные аппараты, мерники для жира, сборники для концентрата витамина А, насосы, создающие соответствующий вакуум, и контрольные системы управления процессом производства. Дистилляция осуществляется под высоким вакуумом, при этом подогревается тонкая, ровная жидкостная пленка, образованная под действием центробежной силы или силы тяжести стекающей жидкости.

Благодаря быстрому передвижению тонкой жидкостной пленки, выпаривание происходит на чистой поверхности без нагара и тем самым обеспечивается высокий выпарной коэффициент.

Ввиду крайне короткого промежутка времени между выпариванием и сгущением выпаренные частицы дистиллируемого вещества успевают раньше других молекул коснуться охлаждающей поверхности и немедленно при этом сгуститься. Таким образом, поступающая жидкость все время подогревается до высокой температуры, что обусловливает создание разницы в напоре между поверхностями выпаривания и сгущения.

Скорость испарения при глубоком вакууме зависит от упругости пара, молекулярного веса молекул и количества молекул, переходящих на поверхность конденсации (фактор эффективности)

где М - молекулярный вес;

Т - абсолютная температура, °К;

F - фактор эффективности (количество молекул, перешедших на поверхность конденсации, от общего числа молекул);

р - упругость пара, мм рт. ст.

υ - объем жира.

Установлено, что максимальная конденсация молекул на охлаждающей поверхности обеспечивается тогда, когда расстояние между поверхностью испарения и поверхностью конденсации меньше длины свободного пробега молекул.

Зависимость длины свободного пробега молекул от давления или числа молекул в 1 см3 характеризуется следующими данными:

Схема молекулярной дистилляции жира на отечественной батарейной установке системы НИИхиммаш, включающей три дистилляционных аппарата, показана на рис. 71.

Выработка витамина А из жира печени китов и морских рыб методом молекулярной дистилляции в больших объемах проводится в Японии.

Перед щелочной рафинацией китовый жир и жир сайды прогревают до температуры 60°С и пропускают через центробежный сепаратор для очистки и осветления жира, а затем подают на второй сепаратор, в который одновременно поступает пресная вода температурой 80°С. Во втором сепараторе осуществляются нейтрализация и обезвоживание жира. Выход рафинированного жира с кислотным числом 0,5 составляет 95%. Полученный рафинированный жир подвергается молекулярной перегонке. Ротационно-масляные насосы создают предварительное разряжение 1 - 0,1 ммрт. ст., затем в работу включаются диффузионно-конденсационные насосы глубокого вакуума, поддерживающие остаточное давление в системе менее 0,01 ммрт. ст. Такое остаточное давление обусловливает независимую диффузию одного газа в другой.

Рис. 71. Схема молекулярной дистилляции на барабанных установках системы НИИхиммаш: 1 - бак для исходного жира; 2 - напорный сборник жира; 3 - фордегазатор; 4 - подогреватель жира; 5 - дегазатор; 6 - дистиллятор; 7 - вакуум-насос; 8 - диффузионный насос; 9 - сборник концентрата; 10 - общий сборник концентрата; 11 - сборник остатков жира после дистилляции; 12 - старение редистиллята; 13 - общий сборник остатков жира; 14 - напорный сборник редистиллята; 15 - насос для перекачивания остатков жира; 17 - насос для перекачивания редистиллята

Дегазация - удаление воздуха из жира обеспечивается работой вакуум-насосов при подогреве жира с 80 до 120°С

и увеличении вакуума в системе. По завершении дегазации жир, температуру которого доводят до 150°С, поступает в дистилляционные аппараты, где создается остаточное давление порядка 10 - 3 - 10 - 4 ммрт. ст.

Дистилляция витамина А осуществляется при температуре 220 - 300°С. Выход концентрата витамина А из жира печени кита составляет около 30%, дистиллированный остаток жира - около 66,5%; концентрат витамина А из жира сайды соответственно 10 и 86,5%.

Витаминизация медицинского жира. Широко применяется искусственная витаминизация медицинских жиров путем введения в жир витамина D, растворенного в оливковом или рафинированном подсолнечном масле.

Витаминизация рыбьих жиров осуществляется в закрытых баках при легком перемешивании препарата с жиром в течение 30 мин. D - витаминная активность медицинского жира доводится до 250 000 и. е. в 1 л. Кроме рыбьих жиров высокой витаминной активности, рыбная промышленность выпускает жиры средней витаминной активности, которые применяются для ветеринарных и зоотехнических целей и должны отвечать требованиям действующего стандарта.