Кормовой фарш

В последнее время за рубежом из малоценной рыбы вырабатывается кормовой фарш, отличающийся пониженной активностью по отношению к тиаминазе, которая, как теперь установлено, оказывает отрицательное действие на витаминВ1

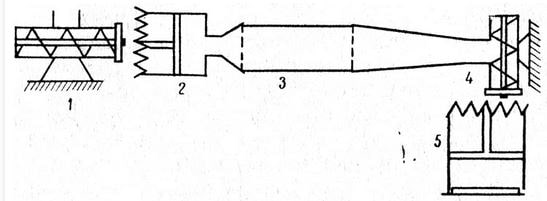

Рис. 62. Технологическая схема производства кормового фарша: 1 - рыборезка; 2 - питатель; 3 - варильник; 4 - вторая дробилка; 5 - пресс

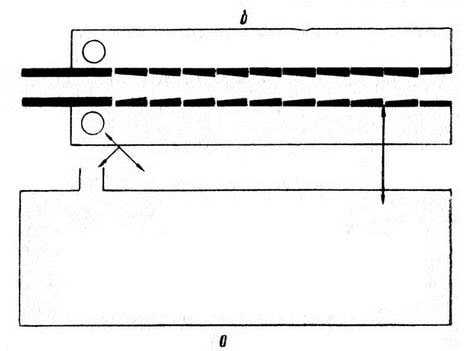

Для получения такого продукта рыбу превращают в фарш, проваривают острым паром при максимально высокой температуре в течение нескольких секунд и быстро отпрессовывают. Получение нового кормового продукта осуществляется по схеме, изображенной на рис. 62. Сырую малоценную рыбу пропускают через рыбо-резку и в раздробленном виде направляют в питатель на повторное измельчение, в результате которого сырье доводится до состояния однородной кашеобразной массы и под давлением равномерными порциями поступает в варочный аппарат. Схема работы варочного аппарата показана на рис. 63. Поток рыбного сырья продвигается по направлению стрелки. Через отверстие поступает острый пар, направляющийся в плоский варильник через отверстия.

Рис. 63. Схема работы варочного аппарата: а - план; б - продольный разрез

Расстояние между двумя металлическими пластинами в варильнике равно 12,5 мм. На обеих пластинах находятся отверстия диаметром 0,8 мм, обеспечивающие струйное поступление острого пара в глубь варильника, где разваривается рыба. Из варильника проваренная рыба непрерывным потоком поступает во вторую дробилку. Такой способ обработки рыбы облегчает отделение жира из разведенной массы и дает возможность получать продукт требуемых кондиций.

Вторая дробилка одновременно выполняет роль дозатора, обеспечивающего быструю порционную подачу проваренной массы в пресс прерывного действия. Применение дополнительной дробилки облегчает регулирование скорости прохождения массы между обогреваемыми металлическими плитами и обеспечивает размалывание сгустков коагулированного в процессе варки сырья. Прессование проводится при давлении 0,7 - 1,05 ат в течение 5 мин. Для уменьшения потерь тепла пресс снабжен соответствующей термоизоляцией.

Отпрессованный продукт имеет форму брикетов. Брикеты, упакованные в синтетические пакеты, до замораживания в плиточных морозильных аппаратах выдерживают в течение 1 ч для остывания. Немедленная упаковка еще горячего материала уменьшает загрязнение продукта при последующей обработке. Выход продукции зависит от качества исходного сырья и составляет 50 - 60% от массы обработанной рыбы.

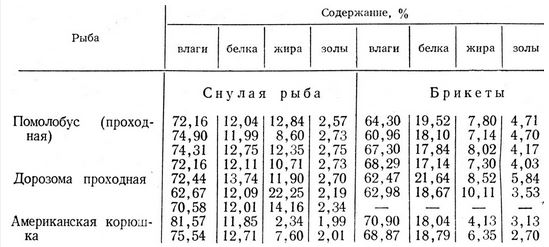

Продукция брикетной обработки характеризуется высокими показателями (табл. 41).

Таблица 41

Брикеты из проваренной рыбы имеют более однородный химический состав, чем сырье, из которого они выработаны. Содержание влаги и жира в брикетах ниже, чем в сырье, а белка и зольных веществ соответственно выше. Бульоны после обезжиривания содержат (в %): жира 0,3, белка 0,8, зольных веществ 3,4 и влаги 95,2. Брикеты, которые в момент окончания прессования имели температуру 82°С или выше, не содержат активной тиаминазы.

В отечественной промышленности производство кормового фарша находится в стадии освоения. В настоящее время в промышленности вырабатывается фарш, консервированный пиросульфитом натрия.