ГОРЯЧЕЕ КОПЧЕНИЕ

(Источник:Баль В. В., Вереин Е. Л. Технология рыбных продуктов и технологическое оборудование. М. Агропромиздат, 1990)

Горячее копчение применяют при производстве готовой к употреблению продукции и производстве полуфабриката для консервов. Используют любую свежую рыбу, охлажденную, мороженую, не ниже I сорта, а также преимущественно мелкие сельдевые и анчоусовые не ниже I сорта. Полуфабрикаты для консервов готовят непосредственно в консервном цехе, а продукцию горячего копчения - на специализированных предприятиях.

Поступившую мороженую рыбу направляют на размораживание, а свежую и охлажденную - на мойку. Перед последующей операцией (посолом) рыбу сортируют по размерам, а крупную (сома, осетровых) разделывают общепринятыми методами. Посол перед копчением предназначен для придания вкуса продукту: соленость полуфабриката должна быть не выше 3 %. Посол производят в растворах поваренной соли плотностью 1180 кг/м3 (22 %), продолжительность выдержки в растворе зависит от вида и размера рыбы: мелкой - 20-30 мин, крупной - 2-4 ч. Концентрацию раствора поддерживают непрерывной циркуляцией его через солеконцентратор. Просоленную рыбу в зависимости от размеров и вида нанизывают на прутки или обвязывают шпагатом. Куски разделанной рыбы обязательно обвязывают, так как при тепловой обработке прочность тканей нарушается и кусок может рассыпаться.

Перед направлением на копчение нанизанную или обвязанную рыбу ополаскивают проточной водой для удаления с ее поверхности остатков солевого раствора, после чего направляют на копчение.

При горячем копчении происходит тепловая денатурация белковмышечной ткани и гидролиз коллагена. Нагревание до температуры коагуляции белка вызывает его обезвоживание, а высокая температура уничтожает микрофлору. Обезвоживание и уничтожение бактерий консервирует продукт, однако при хранении на продукте может развиваться попадающая из воздуха микрофлора, и потому срок хранения продукта ограничивается 72 ч с момента его изготовления. Для увеличения срока хранения готовую продукцию дополнительно замораживают, но вкусовые качества ее после замораживания снижаются.

Копчение производится в три стадии: подсушивание, проваривание и собственно копчение.

Цель подсушки - частично удалить влагу из тканей за счет тепловой денатурации белка. При коагуляции белков мышечной ткани влага частично вытекает из рыбы и испаряется. В этот период температуру в коптильной камере поддерживают равной 80 С. При более высокой температуре происходит гидролиз коллагена и разрушение структуры тканей. Температура ниже 80 С не обеспечивает денатурации белка.

После частичного обезвоживания дальнейший прогрев происходит при температуре 110-120 С. При подсушивании удаляется до 20 % всей имевшейся в тканях влаги и оставшейся для гидролиза соединительной ткани. В процессе проваривания удаляется еще 10-15 % влаги. В результате этих процессов достигается кулинарная готовность рыбы: мясо легко отделяется от костей, мышечная ткань характерна для вареной рыбы.

Для придания продукту специфических вкусовых свойств на поверхность рыбы наносят некоторое количество продуктов пиролиза. В этот период прогрев рыбы не обязателен, но для обеспечения конденсации продуктов пиролиза на поверхности рыбы их температура должна быть выше температуры поверхности рыбы. Температура рыбы после второго периода около 100 С или несколько ниже, следовательно, температура дымовой смеси должна быть не ниже 100 С. При горячем копчении, кроме потери влаги, из тканей выделяется и теряется некоторое количество растворенного белка и жира. Общие потери составляют в среднем 30 %. Продолжительность всего копчения, включая подсушку и проварку, составляет от 1 до 4 ч.

Горячее копчение можно проводить в тех же печах, что и для холодного копчения. Кроме того, имеются установки, предназначенные специально для горячего копчения: коптильная печь СА2-1, термоагрегат ТРА-9 и ТРА-10, АТМОС-ДА-2000. С некоторыми вариантами деталей все эти устройства представляют собой камеры, выполненные из обычных строительных материалов, внутри которых смонтированы конвейерные устройства различных конструкций: клети, подвески, цепи с шомполами. Ведь объем агрегата разделен условно на зоны подсушивания, проваривания, копчения, охлаждения. В первые две подается горячий воздух температурой, соответствующей периоду процесса, в третью - дымовая смесь и в четвертую - воздух температурой 12-18 С.

В последнее время получают распространение устройства для горячего копчения с применением коптильной жидкости. Принцип их действия заключается в совмещении проваривания и копчения в один цикл. В камере создается температура, необходимая для подсушивания, а затем при интенсивной замкнутой циркуляции горячего воздуха в нее подается распыленная коптильная жидкость нужной концентрации. Проваривание и копчение происходят одновременно.Для ускорения процесса пропитывания тканей коптильной жидкостью рыбу перед помещением в камеру выдерживают в растворе коптильной жидкости, совмещая этот процесс с опреснением.

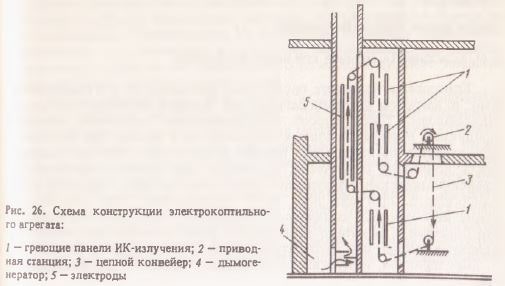

Перспективной является технология электрокопчения. Принцип электрокопчения заключается в том, что частички продуктов пиролиза в электрическом поле приобретают заряд и устремляются к противоположно заряженному электроду. Если на таком электроде размещена рыба, то дымовые частицы интенсивно оседают на ней. Подсушивание и проваривание осуществляют инфракрасным облучением (ИК). Генераторами ИК-лучей служат керамические панели, нагретые до температуры не менее 600 С. Проникающая способность ИК-лучей обеспечивает проваривание значительно быстрее, чем контакт с горячим воздухом, общая продолжительность процесса 45-55 мин. Электрокоптильные установки представляют собой две вертикальные шахты, внутри которых проходит последовательно цепной конвейер (рис. 1). На него навешиваются шомпола с подготовленной для копчения рыбой. В первом туннеле-шахте стенки выложены керамическими панелями, обогреваемыми или электронагревателями (ТЭНами), или газовыми горелками. На этом участке происходит подсушивание и проваривание. Затем шомпола цепным конвейером переносят в шахту, в которой создано электрическое поле напряженностью 6 кВ, и вводят дымовую смесь или распыленную коптильную жидкость. В электростатическом поле происходит осаждение частиц дыма на поверхности рыбы.

Извлеченный из коптильной камеры продукт немедленно охлаждают в отсеке общей установки или в специальной камере до температуры не выше 20 С. Охлажденную рыбу, предназначенную для местной реализации, укладывают в инвентарную тару любой конструкции, чтобы она отвечала санитарным требованиям для пищевых продуктов. Как правило, это металлические или пластиковые противни вместимостью до 10 кг. Срок хранения готовой продукции 72 ч с момента изготовления. В случае транспортирования на большие расстояния охлажденную рыбу замораживают до температуры -18 С и упаковывают по тем же правилам, что и рыбу холодного копчения. Хранить такую продукцию необходимо также при температуре -18 С.