Получение полуфабриката медицинского жира из печени рыб

Источником получения рыбьего жира со значительным содержанием витамина А, а также источником витамина D является тресковая печень. В жире печени рыб, в особенности тихоокеанских, беринговоморских и океанических обнаруживается исключительно большое содержание витаминов. Лечебные свойства жиров из печени рыб обусловливаются наличием в них витаминов А и D. В печени трески обнаружены также витамины D6 и D7.

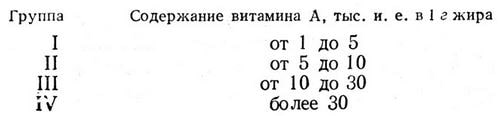

По содержанию витамина А жиры условно подразделяют на четыре группы:

Полуфабрикат медицинского жира получают из печени рыб и морских млекопитающих паровым, холодным способом, центрифугированием и мягким щелочным гидролизом. Наиболее совершенным способом является способ мягкого щелочного гидролиза.

Основным показателем при характеристике печени как сырья, пригодного для производства медицинских жиров, является ее жирность. По содержанию жира печень подразделяют на три группы: к первой группе относят тощую печень (с содержанием жира до 10%), ко второй группе - среднежирную печень (с содержанием жира от 10 до 20%) и к третьей группе - жирную печень (с содержанием жира более 20%, в отдельных случаях - до 80% к массе печени, например печень трески, акулы).

Медицинские жиры получают из свежей, мороженой, соленой и стерилизованной печени.

Печень тщательно освобождают от внутренностей и желчного пузыря, промывают холодной водой для удаления оставшихся внутренностей и сгустков крови и сортируют по степени жирности. Жирная печень имеет светло-желтую окраску и плотную консистенцию, тощая - красноватый оттенок и более дряблую консистенцию. При сортировке отбраковывают печень, имеющую дефекты в виде темных пятен, наростов на поверхности, а также печень больных рыб, которая имеет темно-красный цвет. Отбракованную печень передают для переработки на технические продукты.

Не промытая и не рассортированная печень на хранение не допускается. Каждый сорт печени обрабатывают отдельно.

Оборудование для жиротопления выбирают в зависимости от масштабов производства и технических возможностей: применяются цилиндрические или прямоугольные котлы, оборудованные приспособлениями для загрузки печени, подачи пара, воды, слива жира и удаления граксы*.

* (Гракса - остаток после вытопки белковой ткани с примесью жира. )

При паровом способе вытапливания жира печень предварительно измельчают, пропуская ее через дробилку или волчок.

Выделение жира из печени осуществляется в водной среде при нагревании. Водная среда предохраняет жир от перегревания (температура должна быть не выше 100°С), обеспечивает промывку жира, а образующийся пар создает паровое пространство между поверхностью жира и крышкой котла, что предохраняет жир от окисления кислородом воздуха. Воду прибавляют для того, чтобы гракса не оседала и не скапливалась на дне, что обычно приводит к заметному снижению выхода жира и увеличению продолжительности процесса жиротопления. Добавление воды в котел является обязательным при всех методах вытопки жира из печени, кроме сухого способа.

До тех пор, пока вода в котле не закипит, содержимое непрерывно перемешивается во избежание перегревания воды и внезапного закипания и выбрасывания горячей массы из котла.

При содержании жира в печени 70% и более выход жира может быть доведен до 80% от количества жира в печени.

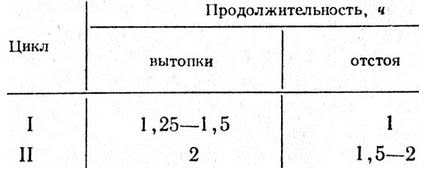

Процесс вытопки жира проводится в два цикла, считая от начала кипения (табл. 44).

Таблица 44

При вытопке жира из тощей печени цикл прогревания увеличивается до 2 ч.

В процессе варки в котел периодически добавляют горячую воду взамен выкипающей, чтобы содержимое котла оставалось на одном уровне во избежание ухудшения условий вытопки жира.

По окончании сливания жира после второго цикла вытопки из котла вычерпывают граксу и удаляют воду. Граксу можно сливать также через отверстие в днище котла по лоткам в бочки или перепускать в чаны для сбора и хранения граксы.

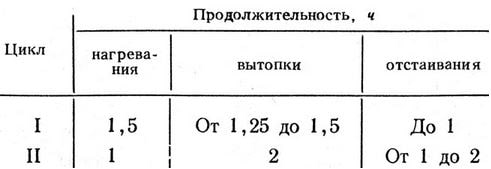

Таблица 45

Питательная ценность граксы очень высокая. В ней содержатся в значительных количествах витамины группы В, в том числе витаминВ12, полноценный белок, а также жир.

Состав граксы (в %) следующий: влаги 54 - 75, белка 8 - 12, жира 14 - 32.

Собранный жир очищают от мелкодисперсных частиц белка и влаги путем отстаивания, промывки и сушки или центрифугирования.

Вытопка жира в котлах с водяной рубашкой требует тщательного наблюдения за температурным режимом в межрубашечном пространстве, нельзя допускать бурного кипения воды.

В котел заранее наливают подогретую воду (на 1/4 по высоте котла), после этого загружают печень так, чтобы уровень массы в котле не доходил до его края на 10 - 15 см. Вытопка жира проводится в два цикла (табл. 45).

После прогрева приступают к интенсивному перемешиванию печени. Практикой установлено, что мешалку нужно включать через 20 - 30 мин после начала процесса прогревания. Перемешивание способствует измельчению крупных кусков печени и равномерному прогреванию массы. При переработке печени с малым содержанием жира длительность первого цикла вытопки увеличивается до 2 ч.

После окончания процесса вытопки жира в рубашку котла доливают немного холодной воды и тем самым приостанавливают кипение массы. После отстоя жир собирают в сборник. Второй цикл вытопки ничем не отличается от первого и проводится в том же порядке по установленному режиму.

Вытопка жира острым паром. При вытопке жира острым паром ответственным моментом является прогревание загруженной в котел печени. Вначале пар подается небольшими дозами во избежание заваривания печени; избыточная подача пара приводит к резкому снижению выхода жира. Непрерывная подача пара в котел осуществляется сразу после пятиминутного прогрева, при этом одновременно пускают в ход мешалку для размешивания печени. Через 10 мин подачу пара увеличивают, форсируя жиротопление.

Печень перемешивают мешалкой непрерывно до начала первого цикла вытопки жира, достигая этим более равномерного ее прогревания и измельчения крупных кусков печени.

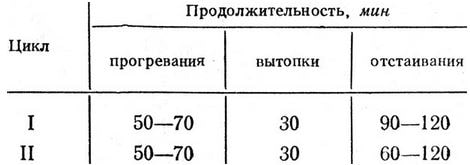

При обработке тощей печени нагревание ведут еще медленней (до 1,5 ч). При нагревании до 70 - 80°С кашицеобразная масса печени всплывает на поверхность, это указывает на то, что прогревание закончено и котел следует переключить на вытопку жира. Вытопка жира острым паром проводится по режиму, приведенному в табл. 46.

Таблица 46

По окончании прогревания крышку котла закрывают и одновременно открывают вентиль отводной трубы для удаления избытка воздуха и пара; с этого момента и начинается вытопка жира в течение обусловленного графиком времени.

При получении беловато-зеленого мутного жира, с запахом сырой печени (недогретый жир) длительность первой варки увеличивают. Жир ярко-желтого цвета считается перегретым, В процессе вытопки жира необходимо строго соблюдать установленный режим. Жир хорошего качества от первого цикла вытопки должен иметь бледно-желтый цвет и быть только слегка мутноватым, без сильного запаха сырой печени.

Получение жира под вакуумом. Для повышения качества медицинского жира, получаемого из печени рыб, в некоторых странах стали применять новый способ переработки печени, исключающий отрицательное влияние кислорода на содержание витаминов. Обработка печени проводится в две стадии без добавления воды. На первой стадии куски сырой печени из приемного бункера по трубопроводу поступают в резервуар при помощи вакуума, создаваемого насосом (остаточное давление 60 мм рг. ст.). Резервуар, оборудованный необходимыми контрольно-измерительными приборами, имеет паровую рубашку и мешалку для перемешивания печени в период выгрева жира. Полученный жир через специальный фильтр поступает в первый сборник, а гракса по трубопроводу отводится во второй сборник. Образующийся в резервуаре в процессе вытапливания жира насыщенный водяной пар отсасывается. На второй стадии собранная гракса с помощью мешалки тщательно перемешивается и при открывании нижнего люка поступает в центрифугу для выделения остаточного жира. Из центрифуги жир поступает через фильтр в сборник, а оставшаяся масса, почти не содержащая жира, используется по назначению. Вся система этой установки выполнена воздухонепроницаемой. Из сборников воздух выдавливается углекислотой. Очистка сборников после каждого цикла работ производится автоматически паром. Выход жира достигает 90% от его содержания в сырье и отличается высоким содержанием витаминов.

Получение жира методом замораживания. По данным ВНИХИ, получение жира из печени трески путем замораживания позволяет увеличить его выход на 30 - 40% по сравнению с выходом жира при паровой вытопке. Жир, выделенный из замороженной печени холодным способом, имеет светло-желтый цвет, высокое содержание витаминов, не содержит продуктов окисления.

Замораживают печень в виде брикетов размером 800X250X50 мм в скороморозильном аппарате при температуре минус 30 - минус 35°С. В этих условиях продолжительность замораживания брикета до температуры в его толще минус 20 - минус 25°С составляет 3,5 - 4 ч. После замораживания печень измельчают на волчке, при этом температура ее резко повышается от минус 20 до минус 5 - минус 7°С. Фарш мороженой печени размораживают и нагревают до 15 - 20°С в аппарате с рубашкой, обогреваемой паром, горячей водой или путем электронагрева. Чем быстрее фарш приобретает температуру плюс 15 - плюс 20°, тем выше будет качество жира.

Полученная жиро-белковая масса проходит обработку на супердеконтаторах и сепараторах для отделения жира от белка и воды. Выход жира при этом достигает 95% от его содержания в печени.

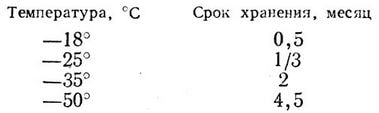

Ниже даны возможные сроки хранения брикетов печени в замороженном состоянии (данные ВНИХИ).

При получении жира из мороженой печени наряду с высоким выходом готового продукта оказывается возможным централизовать обработку печени рыб на крупных рыбообрабатывающих плавучих и береговых базах.

Получение жира методом центрифугирования. Метод прямо го центрифугирования сводится к измельчению печени в непрерывно действующем аппарате типа мясорубки, паровой обработке содержимого и центрифугированию полужидкой массы. Действием центробежной силы твердые частицы ткани отбрасываются и осаждаются на стенках барабана, и жиросодержащая жидкость вытекает через края барабана по отводной трубе во вторую вертикальную центрифугу. Такая обработка печени обеспечивает более полное извлечение жира и получение продукции высокого качества, стойкой при хранении.

Выработка медицинского жира методом прямого центрифугирования широко распространена на крупных рыбообрабатывающих производствах и рыболовных судах, так как обеспечивает переработку большого количества печени при небольших габаритах оборудования и небольшой площади помещения.

После вытопки жира остается гракса, содержащая до 28% жира, 13% белка, 64% воды и до 1% минеральных веществ. Для более полного извлечения жира граксу дополнительно обрабатывают прессованием в прессформах. Полученные пакеты с граксой помещают под пресс. Перед раскладкой граксы в прессформы ее предварительно нагревают. Прессование длится 4 - 8 ч, при этом давление увеличивают постепенно, что обеспечивает хорошую выпрессовку жира. В последнее время граксу обрабатывают методом экстракции для получения витамина А.

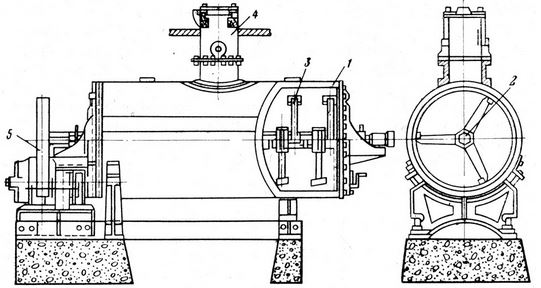

Сухое жиротопление. Сухое жиротопление осуществляется в горизонтальных котлах, имеющих паровую рубашку (рис. 65). Через цилиндр проходит горизонтальный вал, опирающийся на подшипники, на него насажены полые диски или лопасти, которые служат мешалкой и транспортирующим приспособлением при выгрузке шквары из котла. Лопасти располагаются в шахматном порядке по винтовой линии. На их концах имеются скребки, которые на 2 мм не доходят до стенок котла. Вал приводится в движение от электродвигателя через редуктор. Мешалка делает 18 об/мин и вращается по часовой стрелке во время перемешивания сырья и против часовой - при разгрузке котла.

Рис. 65. Жиротопенный котел, обогреваемый паром: 1 - горизонтальный цилиндр; 2 - вал; 3 - лопасти; 4 - загрузочный патрубок; 5 - приводная станция

Загрузка измельченного сырья происходит через патрубок, состоящий из трех частей: верхней части (постоянной длины), закрываемой откидной крышкой с пробным вентилем; средней части (длина которой устанавливается в зависимости от условий расположения котла) и нижней части (постоянной длины), присоединенной к котлу.

Загрузочная горловина снабжена двумя патрубками, наличие которых обеспечивает присоединение котла к вакуум-линии с любой стороны в зависимости от условий расстановки оборудования.

Пары воды и воздуха удаляются при помощи вакуум-насоса, состоящего из паровой машины, мокро-воздушного насоса и конденсатора. Мокро-воздушный насос отсасывает газы и пары воды из котла. В конденсаторе происходит охлаждение и конденсация поступающих в него из котла пара и газов.

Котел снабжен патрубками для подвода пара и установки манометра, предохранительного клапана и воздушного краника. Нижняя часть рубашки котла имеет два патрубка для отвода конденсата. Котел устанавливается на стойках, опирающихся на металлическую раму. Днище котла со стороны разгрузки снабжено откидной дверцей, при помощи которой котел герметически закрывается. Котел загружается так, чтобы сырье покрывало вал мешалки на высоту 0,3 м. После окончания загрузки крышку герметически закрывают и поднимают давление в рубашке до 3,5 ат.

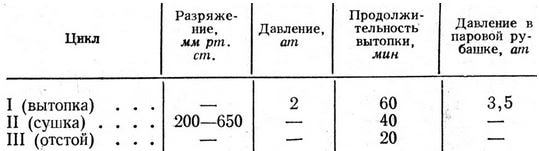

Процесс сухого жиротопления проводится в три цикла. Продолжительность отдельных циклов зависит от свойств сырья (табл. 47).

Таблица 47

Влага, содержащаяся в сырье, превращается в пар и заполняет пространство над сырьем (при этом давление внутри котла должно быть не больше 2 ат). Давление внутри котла регулируется путем спуска избытка пара в атмосферу.

ЛЬ окончании цикла I (вытопки жира) понижают давление внутри котла и соединяют котел с вакуумом.

Цикл II состоит в удалении воды под вакуумом в течение 40 мин: Когда процесс обезвоживания подходит к концу, температура в котле повышается с 65 до 80°С, впуск пара в рубашку прекращают, открывают полностью конденсационный горшок, останавливают мешалку, закрывают вакуум-линию, останавливают вакуум-насос и дают содержимому котла отстояться в течение 15 - 20 мин, затем выпускают жир в отцеживатель. После отцеживания выход жира составляет 65 - 70%, включая 1,5 - 3% белковой взвеси, которая удаляется центрифугированием.

Шквара удерживает до 40% жира и обычно имеет влажность до 2%. Последующее извлечение жира из шквары осуществляется прессованием. Выход жира из шквары составляет 23 - 24%. Особенно хорошие результаты дает сухой способ вытопки при переработке сала с мясиной: обеспечивает высокий выход жира (до 95% от первоначального содержания его в сырье, включая и жир, получаемый прессованием).

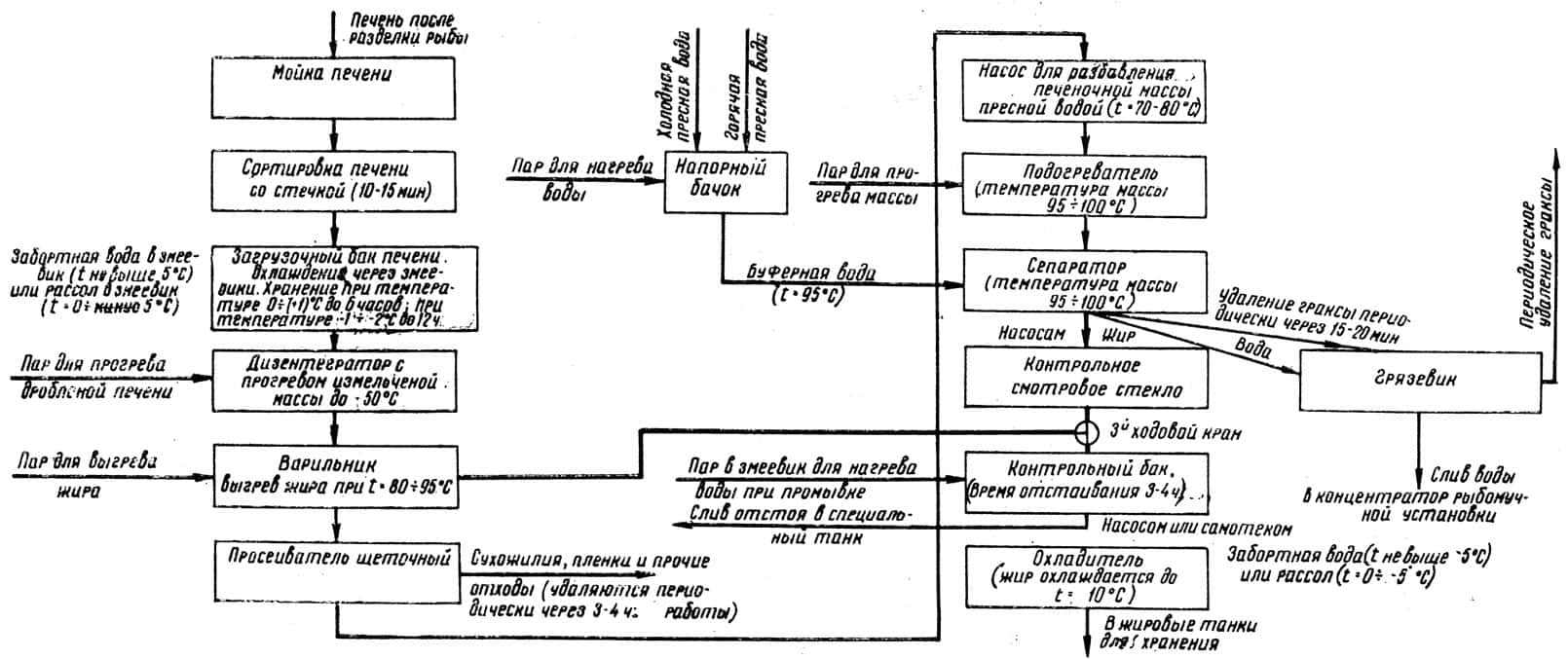

Выгрев жира осуществляется по технологической схеме, приведенной на рис. 66.

Рис. 66. Технологическая схема выгрева жира из печени на непрерывно действующей автоматизированной установке производительностью 400 кг печени в 1 ч

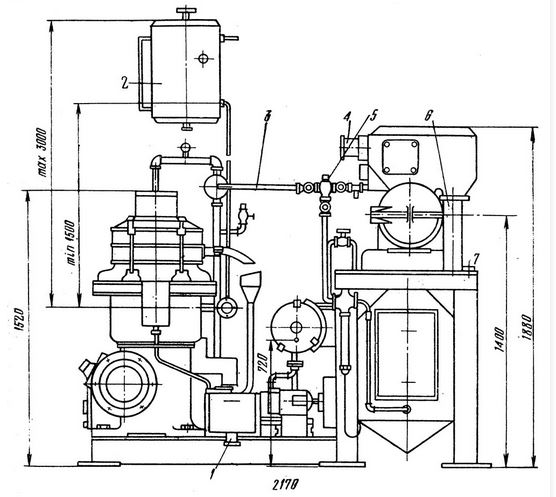

Непрерывно действующая автоматизированная судовая установка для получения полуфабриката медицинского жира из печени трески, тунца и акулы производительностью до 400 кг/ч по сырью в морском исполнении (рис. 67) обеспечивает измельчение печени, нагревание ее до температуры 100°С острым паром, сепарирование вареной массы с последующей очисткой жира и охлаждением его до температуры 10°С.

Рис. 67. Непрерывно действующая автоматизированная судовая установка получения медицинского жира производительностью 400 кг печени в 1 ч системы ПИНРО: 1 - патрубок отвода водывв; 2 - напорный бачок; 3 - подвод воды; 4 - лассы; 5 - патрубок подвода пара; 6 - патрубок выхода жира; - входа и выхода воздуха

Установка состоит из сепараторного агрегата и вспомогательных механизмов и аппаратов. В комплект сепараторного агрегата входят дезинтегратор, варильник, щеточный просеиватель, насос для перекачивания вареной массы, подогреватель,

сепаратор, насос для откачки очищенного жира и грязевик. Все это оборудование размещается на одной общей раме и занимает небольшую площадь. В качестве вспомогательных механизмов и приспособлений данная установка снабжена напорным, загрузочным и контрольным баками, насосом для подачи сырой печени, охладителем и центральным пультом управления установки.

Для сбора и временного хранения печени загрузочный бак оборудован змеевиком, по которому циркулирует холодная вода или рассол для охлаждения печени.

Наполнение бака печенью осуществляется автоматически. За заполнением бака наблюдают через смотровое стекло, расположенное в нижней части бака.

Подготовленная для обработки печень из загрузочного бака перекачивается в дезинтегратор одновинтовым насосом. Дезинтегратор состоит из вращающегося ротора с необходимым набором круглых щеток из стальной гофрированной проволоки диаметром 0,8 мм. В процессе измельчения в дезинтеграторе печень нагревается острым паром до температуры 50°С.

Подогретая измельченная печень попадает в варильник для выгрева жира при температуре 90°С. Подача печени в варильник регулируется автоматически путем включения и отключения насоса через контакты поплавкового регулятора уровня сырой печени и патрубка подачи пара в бак.

Для более полного извлечения жира печеночная масса после выгрева жира в варильнике поступает в щеточный просеиватель, где она подвергается более тонкому измельчению с удалением белковой соединительной ткани и других включений. Щеточный просеиватель имеет литой из чугуна ротор, состоящий из трех щеток, которые изготовлены из брусков дерева. В бруски вмонтированы пучки стальной проволоки. Для более тонкого измельчения печеночной массы щетки плотно примыкают к цилиндрической сетке и подтягиваются изнутри пружинами. Корпус просеивателя выполнен сварным и имеет цилиндрическую форму.' В нем находится сетка с отверстиями диаметром 2 ммР. Полученная гомогенная масса из щеточного просеивателя отводится насосом через специальный подогреватель в сепаратор. Производительность насоса регулируется в пределах от 350 до 600 кг/ч.

На участке между щеточным просеивателем и сепаратором печеночная масса подогревается острым паром в подогревателе смесительного типа, внутри которого имеется паровой змеевик для подачи острого пара мелкими струйками.

Подготовленная таким образом тонко измельченная и текучая масса поступает в сепаратор, где разделяется на жир, воду и шлам. Жир из сепаратора сливается в воронку, откуда перекачивается насосом в контрольный бак для отстаивания. Чистый жир из контрольного бака отводится насосом через пластинчатый охладитель в танки на хранение.

Для сбора твердого осадка (шлама) применяется сварной короб с шиберной крышкой. Шлам накапливается на решетке и периодически удаляется.

Мощность всех электродвигателей составляет 23,1 квт. Выход жира из обрабатываемой печени доводится до 95% от его содержания в печени при расходе пара под давлением 2 - 3 ат 100 - 120 кг>/ч; расход пресной воды колеблется от 20 до 200 л/ч и зависит от жирности, структуры обрабатываемой печени и концентрации вареной печеночной массы. Максимальный расход горячей пресной воды (до 200 л/ч) приходится на промывку оборудования. Расход холодной забортной воды температурой не выше 5°С для охлаждения жира составляет около 15 м3/ч, соляного раствора температурой минус 5°С - около 7 м3/ч. На некоторых судах вместо пресной воды применяют морскую воду. Сепараторный агрегат имеет габариты 2290x1340x1880 мм и массу 3790 кг .

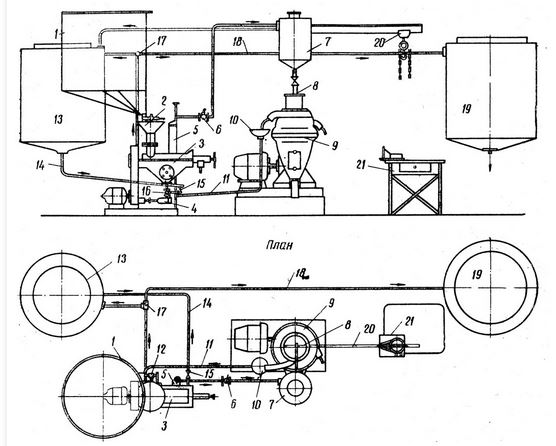

Непрерывно действующая установка системы "Титан" производительностью 6 т печени за 21 ч (рис. 68) обеспечивает получение полуфабриката медицинского жира высокого качества.

Печень собирают в специальном сборнике, откуда насосом перекачивают в бак, где она предварительно нагревается паром для облегчения подачи ее в непрерывно действующий пресс.

В прессе печень измельчается до гомогенного состояния, одновременно протирается через сетчатые стальные полотна и попадает в поддон, размещенный непосредственно под сетчатыми полотнами. В пресс непрерывно подается горячая вода температурой 90 - 95°С в количестве от 50 до 100% к массе печени в зависимости от ее массы и жирности. Отжатая масса (гракса) удаляется из пресса периодически, а жидкая фаза из поддона насосом подается в эмульгатор для дальнейшей высокотемпературной обработки непосредственно острым паром под давлением 7 - 8 ат.

Обработанная таким способом жидкая печеночная масса автоматически передается в кондиционный бак через клапан для понижения давления. Благодаря резкому падению давления ускоряется разрушение жиро-белковых клеток и происходит быстрое освобождение из них жира. Для завершения выгрева жира жидкую печеночную массу некоторое время кипятят и в состоянии кипения отводят ее в самоочищающийся сепаратор, где и происходит разделение ее на жир, воду и шлам. Полученный жир-сыроток перекачивается насосом в бак, затем пропускается через эмульгатор и сепаратор для окончательной очистки. Очищенный таким способом жир передается в цистерну на хранение до сдачи его на береговые базы для окончательной очистки и фильтрации.

Рис. 68. Технологическая схема получения рыбьего жира по методу 'Титан': 1 - бак загрузки печени для подачи на пресс; 2 - загрузочная воронка пресса; 3 - пресс; 4 - насос; 5 - эмульгатор; 6 - спусковой клапан эмульгатора; 7 - кондиционный промежуточный бак для пульпы; 8 - воронка сепаратора; 9 - центробежный самоочищающийся сепаратор; 10 - приемная воронка жира из сепаратора; 11 - трубопровод для жира; 12 - насос для жира-сырца; 13 - бак для жира-сырца; 14 - трубопровод жира-сырца к эмульгатору; 15 - регулировочный клапан; 16 и 17 - 3-ходовые клапаны; 18 - трубопровод очищенного жира; 19 - цистерна для хранения жира; 20 - тельфер для подъема барабана центрифуги; 21 - верстак (стол) для мойки и чистки тарелок сепаратора

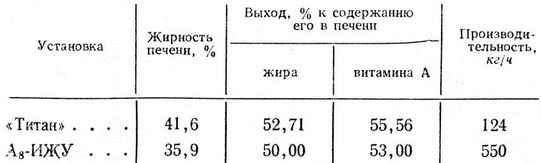

В табл. 48 приведена сравнительная характеристика работы непрерывно действующих жиротопенных установок системы "Титан" и марки А8-ИЖУ (системы Полярного научно-исследовательского и проектного института морского рыбного хозяйства и океанографии) при получении медицинского жира из тресковой печени (в качестве сырья использовали мороженую треску). Эти непрерывно действующие жиротопенные установки находят широкое применение на судах и береговых предприятиях для вытопки жира из печени рыб.

Таблица 48