Производство жира из китового сырья

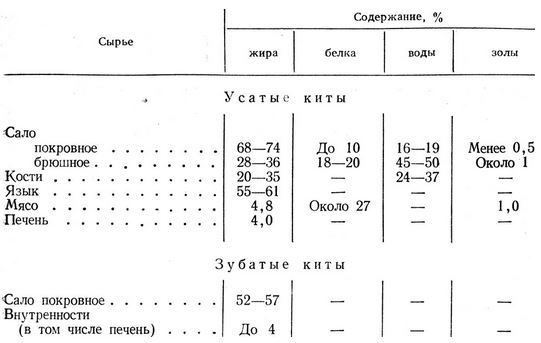

Одним из основных показателей, определяющих направление сырья в обработку, является его химический состав (табл. 52). В покровном сале усатых китов жир распределен неравномерно. В верхнем слое сала усатых китов жира содержится меньше, чем в нижнем слое. У зубатых китов в верхнем слое сала содержится до 27%, в среднем - до 72%, а в нижнем - до 58% жира.

Пищевой жир вырабатывают из усатых китов, технический - из кашалотов. Печень китов используют для получения витамина А и витаминов группы В, в частности витамина B12.

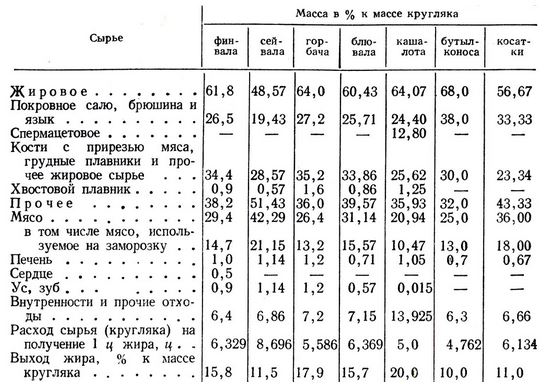

Весовое соотношение отдельных частей туш промысловых китов и расход сырья (кругляка) на получение 1 ц жира по действующим нормативам показаны в табл. 53.

Производство жира из китового сырья в промышленных масштабах основано на вытапливании жира, в котлах острым паром под давлением и вакуум-аппаратах.

Вытапливание жира под давлением. Жиротопление под давлением применяется для переработки мясного и костного китового сырья. Линия жиротопления, работающая под давлением, является основной линией на китобазах. Она дает более 60% товарного жира в сутки.

Сырьем, направляемым на выработку жира под давлением, служит полосовое брюшное сало, язык, пораженные разрывом гранат участки спинного сала, кости позвоночника, ребер, лопаток, головы и нижние челюсти, а также ливер, желудок, жирные части мяса, хвостовой и грудные плавники. Кости перед направлением на жиротопление распиливают паровыми пилами на куски размером не более 400 мм, а мягкое сырье режут на куски.

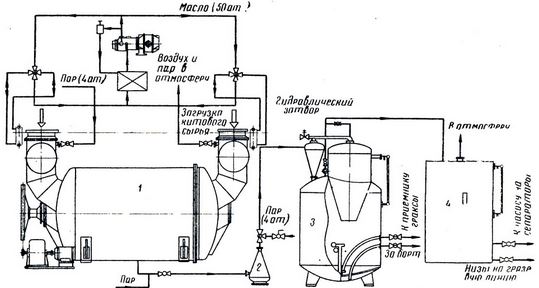

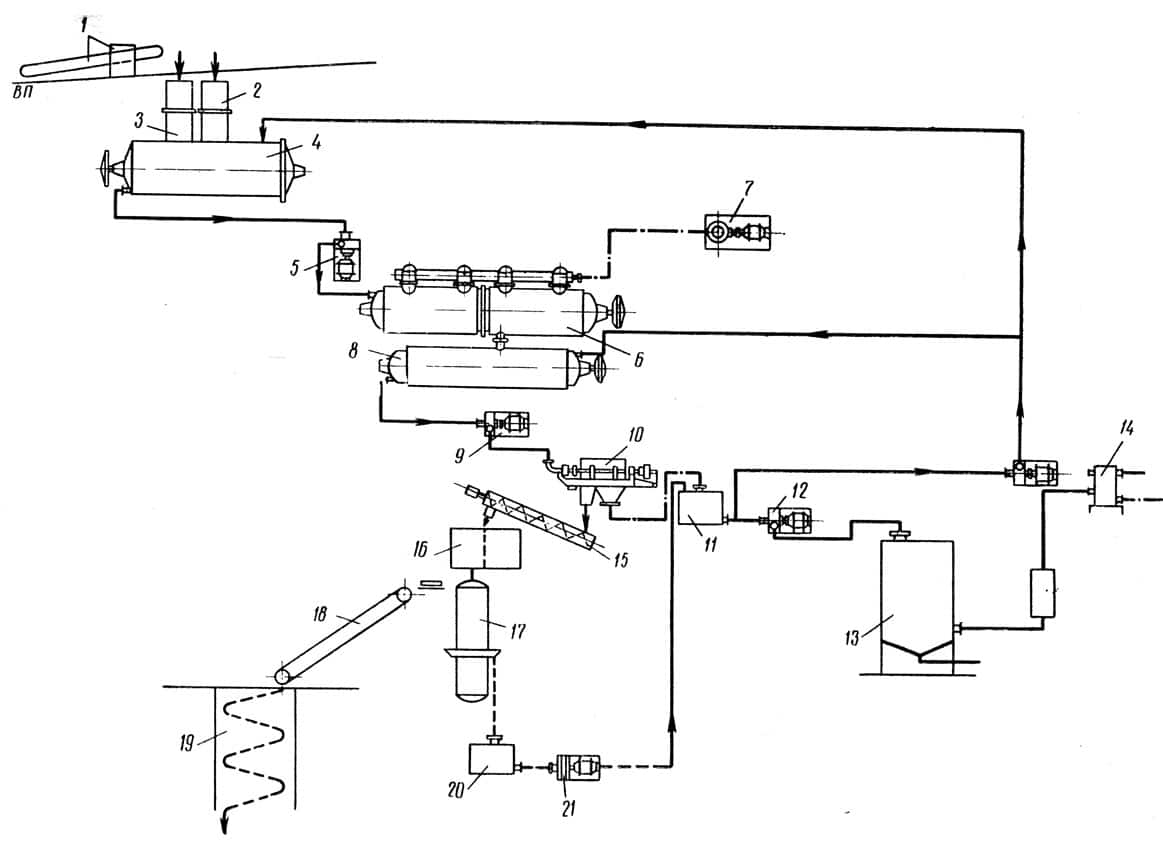

Установка для вытопки жира под давлением (рис. 72) состоит из жиротопенных котлов, улавливателей осколков гранат, жироотделителей с циклонами и отстойников.

Жиротопенный котел цилиндрической формы имеет диаметр 3300 мм, длину 6000 мм, общую емкость 40 м3, ротор с двумя загрузочными горловинами диаметром по 1000 мм. Внутри котла имеется вращающийся перфорированный ротор, делающий 3 об/мин.

Таблица 53

Рис. 72. Технологическая схема жиротопления под давлением: 1 - жиротоионный котел; 2 - улавливатель осколков гранат; 3 - жироотделитель; 4 - жироотстойник

Производительность жиротопенного котла при работе на мясо-костном сырье составляет около 120 т в сутки. Коэффидиент загрузки котла сырьем колеблется от 0,7 до 0,8 в зависимости от вида и рода сырья. К костному сырью, как правило, добавляют мясо (в соотношении 1:4) и тем самым снижают вязкость массы.

Процесс вытопки жира из китового сырья острым паром в котлах с вращающимися роторами основан на разрушении и измельчении костно-мышечной ткани вращающимся ротором. Чем сильнее разрушена костно-мышечная ткань, тем больше извлекается жира при жиротоплении.

Полный цикл жиротопления завершается в течение 3 ч при давлении пара 4 ат. На протяжении всего периода варки жировая масса непрерывно проходит через перфорацию ротора с отверстиями диаметром 15 мм и поступает в осколкоуловитель, а затем через циклон в жироотделитель.

Циклон размещается на верхнем сферическом днище жиро-отделителя и по внешнему виду напоминает осколкоуловитель, расположенный основанием вверх. Циклон снижает скорость поступления разваренной массы в жироотделитель и обеспечивает сепарацию пара от разваренной массы. Разваренную массу из циклона по вытяжной трубе перепускают в жироотделитель, где она расслаивается: мелкие кусочки мяса и кости оседают на дно, жир всплывает наверх, а между ними сосредоточивается клеевая вода. Жироотделитель представляет собой цилиндр со сферическими днищами емкостью 24 м3, что соответствует 60% емкости перфорированного ротора жиротопенного котла. Внутри жироотделителя имеется двухлопастная мешалка (3 об/мин). Лопасти размещаются по нижнему сферическому днищу. Мешалка предотвращает плотное оседание мелкой разваренной кости на днище и ее "цементирование".

После 15 - 20 минутного отстаивания разваренной массы осуществляется съем жира. По специальному трубопроводу жир поступает в отстойники, где частично очищается от плотных взвесей, а затем на супердекантаторы и сепараторы, в которых окончательно очищается от примесей и воды и сливается в танки.

После съема жира (затрачивают обычно 20 - 30 мин) осуществляется неоднократное "травление" граксы. Продолжительность травления граксы зависит от производственных условий (от 3 до 7 мин каждый раз).

Состав граксы зависит от состава обрабатываемого сырья; обычно гракса содержит влаги 50 - 85%, плотного остатка 13 - 45%, жира 1 - 14%. Выход граксы составляет 85 - 115% от массы загруженного сырья.

Вытапливание жира под вакуумом. Для переработки покровного сала китов применяются линии, в состав которых входят вакуумные аппараты периодического и непрерывного действия системы "Гартман". Эти линии дают возможность получать высококачественный жир с сохранением белковых сальных волокон.

Производительность каждого жиротопенного котла периодического действия составляет 100 т в сутки по сырью (гладкое сало). Технологическая схема жиротопления под вакуумом (рис. 73) предусматривает необходимое измельчение сала до состояния фарша и подачу его в сборник-подогреватель. Для придания измельченному салу текучей консистенции в фарш добавляют жир и содержимое подогревают. Температура фарша в сборнике поддерживается на уровне 42°С. Полученная пульпа фарша насосом подается в вакуум-котел (сушилку). Процесс вытопки жира осуществляется под сравнительно глубоким вакуумом (720 - 730 ммрт. ст.) при температуре 42 - 45°С. Разрежение поддерживается мокровоздушным насосом. При таком вакууме идет бурный процесс кипения содержимого с выделением основной массы сокового пара, который конденсируется забортной холодной водой; на 1 т сокового пара обычно расходуется 80 - 100 т забортной воды. Вытопка жира ведется в два цикла. В первый период жиротопления выделяется да 70% влаги в парообразном состоянии, во второй цикл - до 25% влаги.

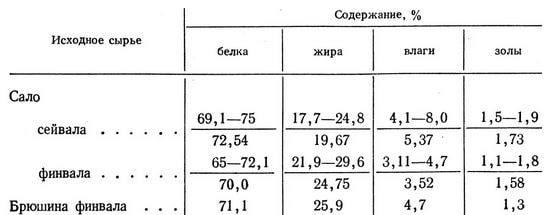

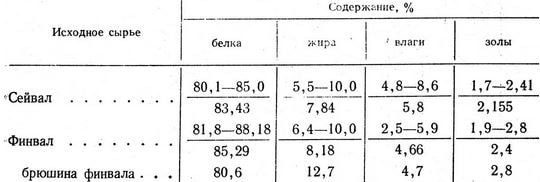

Процесс жиротопления продолжается от 3 до 3,5 ч. На протяжении всего периода жиротопления выделяемая из фарша влага непрерывно удаляется мощным мокровоздушным насосом через специальные колпачки. Как только содержание остаточной влаги в белковой части фарша будет ниже 10%, процесс жиротопления прекращают и содержимое котла перепускают в приемник, а затем специальным насосом подают в супердекантатор для отделения жира от шквары. Химический состав сальной шквары, получаемой после вытопки жира в вакуумных жиротопенных котлах, дан в табл. 54.

Таблица 54

Рис. 73. Технологическая схема производства полуфабриката пищевого жира под вакуумом: 1 - транспортер с осколкоуловителем; 2 - салорезка; 3 - размельчитель-волчок; 4 - сборник для фарша; 5 - насос; 6 - вакуумная сушилка; 7 - вакуум-насос мокровоздушный; 8 - приемник жира; 9 - насос для подачи шквары с жиром на супердекантаторы ; 10 - супердекантатор; 11 - сборник жира; 12 - насос подачи жира на подогреватель; 13 - насос рабочего жира; 14 - подогреватель вакуумного жира; 15 - шнек; 16 - сборник для шквары; 17 - пресс; 18 - транспортер; 19 - наклонный спуск; 20 - сборник подпрессового жира; 21 - насос для откачки подпрессового жира

Жир, поступающий из супердекантаторов, обычно содержит 2 - 3% мелкой крошки (шквары) и поэтому до подачи на сепараторы его направляют в промежуточные емкости на отстой. Шквара жирностью до 30% из супердекантаторов шнеком 15 направляется в бункер, а затем на гидравлический пресс 17 для отжима жира под давлением 280 ат. Каждый цикл гидравлического прессования, включая загрузку шквары в пресс и выгрузку, продолжается 45 мин при выдерживании прессуемой шквары под давлением в течение 10 - 15 мин. За последнее время для отжима жира из шквары стали применяться непрерывно действующие прессы.

Производительность непрерывно действующего пресса системы ВНИЭКИПродмаш марки А1-ИПШ равна производительности трех гидравлических прессов. Этот пресс обеспечивает хороший отжим жира и высвобождает значительные площади, занимаемые гидравлическими прессами.

Химический состав сальной шквары, отпрессованной на непрерывно действующих прессах марки А1ИПШ, дан в табл. 55.

Таблица 55

Основными узлами непрерывно действующих прессов, применяемых на китобазах, вместо гидравлических, является шнековый вал, зеерная группа, обеспечивающая удаление жира из разваренной массы, узел упорных подшипников, питатель и приводная станция пресса для вращения шнека вала со скоростью 11 - 12 об/мин..

Зеерный цилиндр состоит из пластин, между которыми имеются просветы четырех размеров (от 0,3 до 0,6 мм). В двух диаметрально противоположных местах цилиндра имеется два направляющих ножа, выступы которых входят в промежутки между витками шнекового вала, препятствуют проворачиванию прессуемой массы и обеспечивают непрерывное продвижение прессуемой шквары в пресс. Отпрессованный жир собирается в поддоне, откуда передается на очистку, а жом после размола поступает на упаковку.

Направленная на прессование шквара из сала и брюшины кита обычно имеет температуру 70°С при среднем содержании жира 24%, влаги 3%. Отпрессованная шквара в среднем содержит жира 8 - 10% и влаги 2,5%. Мелкая шквара, попадающая в процессе прессования в зазор между конусом и валом пресса, удаляется через отверстия в самом конусе и тем самым обеспечивается автоматическая очистка пресса.

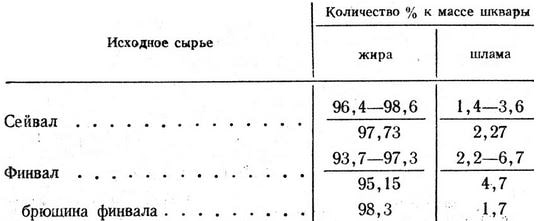

Выход жира и шлама при прессовании шквары на непрерывно действующих прессах дан в табл. 56.

Таблица 56

При переварке исходное сырье сильно измельчается, в результате чего увеличивается выход шлама.

С отпрессованным жиром уходит от 1,5 до 10% мелких частиц белково-костиой ткани, основная масса которых удаляется в процессе очистки жира на супердекантаторах. Отпрессованная шквара идет на выработку кормовой муки,

В связи с большим выделением из разваренной жировой массы акролеина прессы непрерывного действия размещают в изолированных помещениях при наличии необходимой приточно-вытяжной вентиляции.

Гракса из жироотделителя проходит осколкоуловитель, затем в спиральном приемнике смешивается с холодной забортной водой для снижения температуры и подвергается грубой фильтрации через сетчатые фильтры. При обработке на супердекантаторах гракса разделяется на жидкую (клеевую воду) и плотную (белковый остаток) части. Клеевую воду обрабатывают на сепараторах для извлечения остаточного жира и его очистки. Полученный жир сливают в тапки на хранение. Клеевая вода идет на выработку упаренных клеевых бульонов, использующихся на кормовые цели.

Плотную белковую костную массу, поступающую из супердекантаторов, высушивают, получают граксовую кормовую муку, содержащую (в %): белка 50 - 75, жира 5 - 8, влаги 8 - 10, минеральных веществ 25 - 30.

По данным ВНИРО вакуумный способ обеспечивает более эффективное использование сырья на кормовые и технические цели (выход кормовой муки почти в 4 раза, а жира на 10 - 15% больше, чем при вытопке жира под давлением острым паром).

Очистка и фильтрация жира-сырца. Жир-сырец, полученный на судах в море или на береговых заводах, проходит дополнительную очистку от белковой взвеси и влаги на супердекантаторах и сепараторах, после чего фильтруется.

Богатые твердыми глицеридами жиры, предназначенные для технических целей, очищают фильтрованием при повышенной температуре для сохранения в них твердых глицеридов. Фильтрование пищевых и медицинских жиров осуществляется для удаления из них "стеарина" (твердых глицеридов), при этом жир предварительно охлаждают для кристаллизации стеарина.

Выход готовой продукции на китобойных флотилиях по действующим нормам дан в табл. 57.

Таблица 57

Охлаждают жир в камерах при температуре 6 - 12°С (китовый при температуре 5 - 8°С до температуры 0°С). Охлаждение жира проводится медленно для получения крупных кристаллов триглицеридов, которые легко удаляются на фильтрпрессах. В жировой охлажденной смеси твердая фракция составляет 16 - 20%.

На мелких производствах для фильтрования жира применяют фильтры из холщевой ткани или войлока, на крупных предприятиях пользуются фильтрпрессами. Применение фильтпрессов обеспечивает: максимальную фильтрующую поверхность при минимальной занимаемой площади; возможность фильтрования жидкостей любых свойств и концентраций благодаря возможности регулировать давление (начиная от естественного напора фильтруемой жидкости и кончая давлением в 10 - 12 ат); доступность для контроля, наружного и внутреннего осмотров; полное отделение механических примесей, оседающих на фильтровальной ткани.

Применяются фильтрпрессы двух типов: камерные и. рамные.

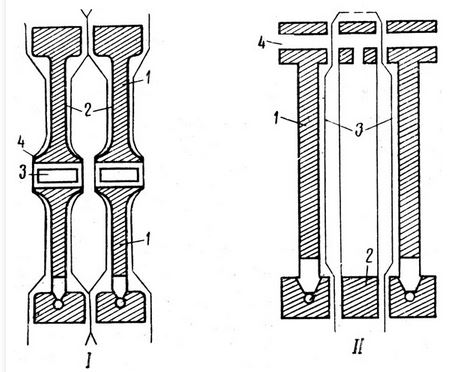

Плиты камерного фильтрпресса (рис. 74, I) имеют четырехугольную или круглую форму, их боковые поверхности вертикально-желобчатые. В каждой плите в центре имеется сквозное отверстие, соответствующее по размеру патрубку лобовины для подачи жидкости на фильтрование. При сборке фильтрпресса на каждую плиту надеваются фильтрующие салфетки, облегающие ее с обеих сторон. Отверстие в салфетке делается против отверстия в середине плиты. Прижатые друг к другу плитки образуют ряд камер.

Рис. 74. Схема устройства фильтровальных рам фильтрпресса: 1 - плита; 2 - фильтрующие салфетки; 3 - сквозное отверстие; 4 - манжета

При помощи насоса через отверстие в неподвижной плите в пресс накачивают фильтруемую жидкость, которая заполняет все пространство между салфетками. Пройдя через ткань, жир стекает по канавкам плит вниз в сточный канал и через краники выводится в сборный желоб.

Плиты рамного фильтрпресса (рис. 74, II) отличаются от плит камерного фильтрпресса тем, что они имеют еще и рамы, обычно литые в виде чугунного кольца. Жидкость поступает в канал и через отверстие в рамах проникает во внутреннюю полость рамы между плитами и далее через ткань на желобки боковой поверхности плиты, после чего выводится наружу через краник.

Канавки камер, имеющиеся на поверхности плит, обеспечивают выход жира из фильтруемой массы через салфетки. Производительность фильтрпресса зависит от величины, формы и положения этих канавок. Лучшие результаты дает использование плит с вертикальными канавками, переходящими в горизонтальные выемки вверху и внизу плиты.

Канавки должны быть достаточно гладкими и глубокими, для того чтобы салфетки во время фильтрации не западали до дна, что тормозит, а иногда и прекращает фильтрование. Глубина канавок равна обычно 6 - 7 мм.

По мере загрязнения салфеток механическими примесями процесс фильтрования замедляется или вовсе останавливается, тогда подачу жировой жидкости на фильтрпресс прекращают,

ослабляют прижимной винт и, раздвигая плиты и рамы, сменяют салфетки.

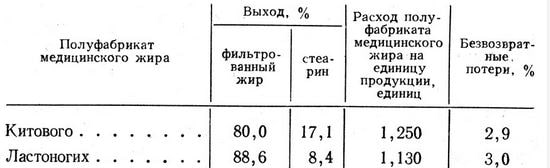

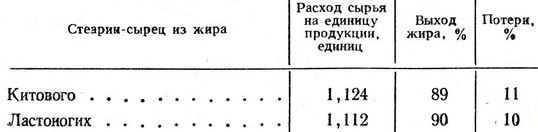

Выход пищевого жира из твердой фракции, получаемой при фильтрации полуфабриката медицинского жира (в % от массы стеарина-сырца), дан в табл. 58.

Таблица 58