ОСНОВЫ КОПЧЕНИЯ РЫБЫ

(Источник:Баль В. В., Вереин Е. Л. Технология рыбных продуктов и технологическое оборудование. М. Агропромиздат, 1990)

Предварительно посоленная, высушенная в атмосфере продуктов, образующихся при тепловом разрушении древесины (пиролизе), рыба называется копченой продукцией. В зависимости от температуры, при которой происходит процесс, получают продукцию холодного, горячего и полугорячего копчения. При холодном копчении рыбу предварительно просаливают, что гарантирует ее сохранность продолжительное время.

При горячем копчении ограничиваются вкусовым посолом, и срок хранения такой продукции ограничен тремя сутками. Основным консервирующим фактором служит высушивание в атмосфере продуктов пиролиза, которые обладают асептическими и антиокислительными свойствами.

Холодным копчением называют такой процесс, при котором температура сушки не превышает 35 С. При этой температуре не происходит тепловой денатурации белка и продукт обладает качествами, характерными для солено-вяленой продукции с добавлением аромата продуктов пиролиза. Рыбу горячего копчения получают путем обработки в атмосфере тех же продуктов пиролиза, но при температуре выше 80 С. При этой температуре происходит денатурация всех белков, сопровождающаяся частичным обезвоживанием мышечной ткани. При полугорячем копчении температурой от 60 до 80 С обрабатывается мелкая рыба.

Характеристика продуктов пиролиза. При нагреве древесины до температуры выше 300 С происходит ее разрушение - пиролиз. При дальнейшем повышении температуры начинается окисление продуктов пиролиза, сопровождающееся выделением теплоты - горение.

Продукты пиролиза представляют собой смесь углеводородов с различным строением, различной молекулярной массой и различной температурой кипения и конденсации. По теплофизическим признакам все продукты пиролиза можно условно разделить на 3 группы: с низкой температурой кипения в среднем около 90 С, со средней температурой кипения 180-210 С и высокой температурой кипения -свыше 300 С. Низкокипящие фракции дыма состоят из спиртов, кислот и их производных. Эти продукты имеют свойства антисептиков и, оседая при копчении на рыбу, дезинфицируют ее поверхность. Асептическое их действие - кратковременное, так как из-за относительно низкой температуры кипения они быстро испаряются. Вещества температурой кипения свыше 300 С относят к группе смол, представителем которых служит деготь, и подобно ему, обладают неприятными вкусовыми и ароматическими свойствами. Кроме того, они содержат канцерогенные вещества, поэтому в процессе копчения принимают меры к недопущению их в контакт с продуктом.

Среднекипящая фракция носит название фенолов и играет основную роль в получении копченой продукции. Эти вещества хорошо конденсируются на поверхности рыбы, придают продукту специфические гастрономические свойства, обладают способностью задерживать окисление жиров, имеют асептические свойства. Продукты пиролиза, смешанные с воздухом, носят название дыма. Продукты пиролиза - жидкости, взвешанные в воздухе; такая система носит название туман. Частицы дыма в зависимости от размеров могут сохраняться во взвешанном состоянии многие сутки; туман - система менее устойчивая, для его сохранения требуется полное насыщение воздуха парами этой жидкости, в противном случае частицы жидкости начинают испаряться и туман рассеивается.

Получают продукты пиролиза сжиганием древесины при ограниченном поступлении воздуха и нагреванием ее посторонними источниками теплоты до 300- 350 С. Дымообразование при недостатке воздуха выполняют или сжиганием древесины в том же помещении, где происходит копчение (подовое дымообразование), или в специальных аппаратах (дымогенераторах), а дым подают в коптильную установку принудительно. Дымообразование с применением посторонних источников теплоты выполняют также в дымогенераторах, но древесина изолирована от источника (газовая горелка, электронагреватель), и образующиеся продукты пиролиза также принудительно передают в коптильную установку. При пиролизе образуется около 65 % жидких и газообразных веществ и остается около 30 % угля. Выделяющегося при сгорании угля вполне достаточно для образования дыма, но регулировать температуру горения чрезвычайно трудно, а от температуры, при которой происходит пиролиз, зависит состав дыма и качество готовой продукции. Нагрев посторонним источником теплоты позволяет обеспечить устойчивость процесса и, следовательно, качество дыма, но требует дополнительных расходов энергии. Состав дыма зависит не только от температуры пиролиза, но и от вида древесины. Наилучшие вкусовые свойства приобретают продукты, при копчении которых используют фруктовые деревья, но поскольку в промышленных масштабах их применение невозможно, то рекомендуют древесину лиственных пород. Из лиственных предпочтительно применять дуб, бук, липу, ольху. Береза, сосна, ель при пиролизе выделяют большое количество высококипящих фракций и для копчения не рекомендуются. Так как в настоящее время все отходы обработки древесины (опилки, стружки) используют для изготовления строительных деталей, мебели, упаковочных материалов, для копчения применяют любые отходы лесообработки. Различие в древесине, сложность регулирования дымообразования, опасность получить вместе с дымом канцерогенные вещества приводят к необходимости отказываться от дымообразования на каждой коптильной установке, а переходить к централизованному приготовлению конденсата продуктов пиролиза, очищенного от вредных примесей, однородного по составу (коптильная жидкость). На специальных установках производят пиролиз, образующиеся продукты конденсируют, очищают от вредных примесей, разбавляют водой и используют для копчения, испаряя жидкость в камере с одновременной сушкой рыбы.

В процессе дымообразования, кроме продуктов пиролиза, из топлива выделяется некоторое количество паров воды. Эти пары и продукты пиролиза смешиваются с воздухом, охлаждаются и конденсируются в мельчайшие капельки. При хаотическом движении эти капли сталкиваются,

укрупняются и оседают на окружающие поверхности, в том числе и на поверхность рыбы. Скорость конденсации и осаждения зависит от концентрации дыма и относительной влажности смеси. Установлено, что оптимальным условием считают влажность дыма 50- 60 %, что обеспечивает влажность топлива, равную 30 %. При большей влажности конденсация становится слишком интенсивной, а при меньшей продукт высушивается раньше, чем успевает приобрести требуемую степень окраски.

Технические приемы дымообразования. При подовом дымообразовании топливо в виде опилок размещают на полу камеры отдельными кучками и поджигают. В зависимости от формы кучки и метода поджигания в камере создают требуемую температуру и концентрацию дыма. За время прокапчивания партии загруженной рыбы размещение и горение опилок нужно повторить трижды. Общий расход опилок 30 %-ной влажности составляет в среднем 25-30 % массы загруженной рыбы. Условия горения регулируют в зависимости от степени просу-шивания и прокапчивания рыбы.

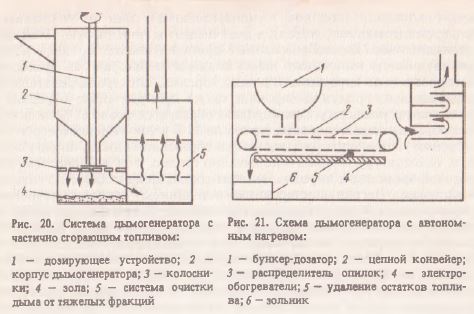

Применение дымогенераторов. Дымогенераторы с частично сжигаемым топливом представляют собой цилиндр с отверстиями в нижней части для прохождения воздуха и колосниковой решетки (рис.1). Верх цилиндра заканчивается трубой-дымоводом и оборудован бункером для запаса и непрерывной подачи топлива (опилок). Загруженные в корпус дымогенератора опилки снизу поджигают, за счет образующейся при этом теплоты верхние слои опилок разлагаются и образующиеся пары продуктов пиролиза вместе с парами воды, испаряющейся из топлива, выводятся в дымовод и коптильную камеру. По мере сгорания опилок из бункера непрерывно поступают новые порции с таким расчетом, чтобы уровень опилок в дымогенераторе был все время постоянным. Дымообразование происходит непрерывно с постоянным составом дымовой смеси и с постоянными параметрами температуры и влажности. Эти достоинства дымогенератора одновременно становятся недостатком для технологии копчения, в которой желательно менять режим копчения по мере обезвоживания обрабатываемой рыбы.

Дымогенератор с внешним подогревом представляет собой камеру, в которой смонтирована непрерывно движущаяся металлическая лента (рис. 2). На эту ленту из бункера регулируемыми порциями поступают опилки. Лента подогревается (удобнее электроподогрев), происходит пиролиз, продукты пиролиза отводятся в дымовод и камеру копчения, а остатки угля и зола непрерывно выносятся из камеры дымогенератора. В дымогенераторе такого типа возможно регулировать температуру дыма и его концентрацию, увеличивая или уменьшая подачу опилок.

К недостаткам дымогенераторов описанных конструкций следует отнести конденсацию продуктов пиролиза на стенках дымоводов, что при продолжительной работе коптильной установки приводит к уменьшению сечения дымовода, сокращению количества подаваемого дыма и нарушению режима копчения. Периодически дымоводы промываются, очищаются.

Копчение с применением коптильной жидкости. Газовоздушная смесь создается путем распыления или испарения коптильной жидкости в камере, где происходит копчение рыбы. Для ускорения проникновения коптильной жидкости в ткани рыбы ее некоторое время выдерживают в ней. Холодное копчение заключается, главным образом, в испарении влаги, для чего требуется несколько сот кубометров воздуха в смену. Чтобы создать необходимую концентрацию дыма, требуется слишком большой расход коптильной жидкости.