ХАРАКТЕРИСТИКА КОПТИЛЬНЫХ УСТАНОВОК

(Источник:Баль В. В., Вереин Е. Л. Технология рыбных продуктов и технологическое оборудование. М. Агропромиздат, 1990)

Коптильные устройства можно разделить на две основные группы: непрерывного и периодического действия. Устройства непрерывного действия имеют высокую производительность, полностью механизированы и управление ими автоматизировано. Такие устройства рассчитаны на обработку большого количества рыбы одного вида, строго ограниченного размера. Такие условия ограничивают применение подобных устройств, так как предприятие становится узкоспециализированным, практически лишенным возможности менять ассортимент.

Установки периодического действия требуют частично ручного труда, производительность их меньшая, чем непрерывно-действующих. Однако эти установки не зависят от вида рыбы, и можно разнообразить ассортимент готовой продукции в соответствии со спросом или изменением вида поступающего сырья.

К непрерывно-действующим установкам относят туннельные, роторные, щелевые; к периодически действующим (работающим в режиме цикла) - башенные, карусельные, центробежные, камерные.) Все типы установок являются универсальными, так как могут быть применены для копчения и вяления. Некоторые из них используют и для горячего копчения.

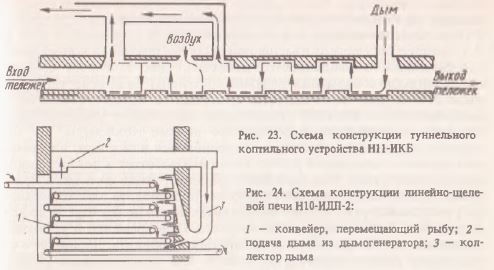

Установки непрерывного действия. Наиболее производительна установка Н11-ИКБ, на которой можно приготовить до 4 т продукции в сутки (рис. 1). Установка представляет собой двойной туннель, выполненный из обычных строительных материалов. Рыбу, нанизанную на прутки, размещают на тележках и направляют в туннель. В туннеле находится по 21 тележке. На каждой размещается в среднем 250 кг полуфабриката. Подачу клетей с рыбой производят вручную, перемещение внутри туннеля осуществляют специальным тяговым устройством. Продолжительность пребывания тележки в туннеле - от 10 до 80 ч в зависимости от технологических требований, что обеспечивается регулированием скорости движения тягового устройства. Первая четверть длины туннеля представляет собой секцию подсушки, а остальная - секцию копчения. В коптильных аппаратах этого типа можно обрабатывать среднюю и крупную рыбу (от 300 до 3000 г).

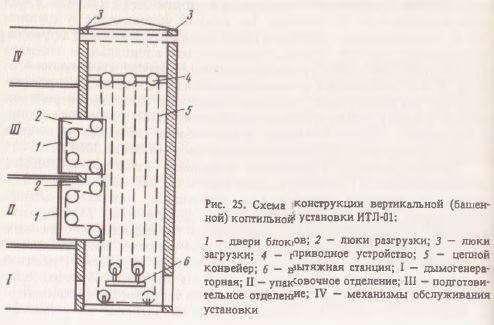

Линейно-щелевые коптильные установки. Установка НЮ-ИДП-2 предназначена для копчения мелкой (до 100 г) рыбы. В камере, выполненной из обычных строительных материалов, находится система конвейеров, расположенных один над другим (рис. 2). Верхний конвейер и нижний немного выходят из границ камеры. Все конвейеры смонтированы на выдвижной раме-тележке, которую можно выдвигать из камеры для ремонта и санитарной обработки (удаление смолистой фракции, конденсирующейся на металле). Полуфабрикат подсоленной рыбы подают на выступающую часть верхнего конвейера и, пересыпая с одного конвейера на другой, выносят из установки нижним конвейером. Дым и воздух подают направляющими воздуховодами в пространство между ними. Производительность установки - 1 т/сут, продолжительность пребывания рыбы в установке - от 3 до 8 ч, которую регулируют изменением скорости движения конвейеров. Установки периодического действия. Для копчения средней, крупной рыбы и балычных изделий применяют башенные установки типа ИТЛ-01 (рис. 3). Установка представляет собой вертикальную, выполненную из обычных строительных материалов конструкцию, в которой смонтированы вертикальные цепные конвейеры. На них имеются устройства, на которые навешиваются или клети, или рамы, или прутки с нанизанной рыбой. Установка работает в режиме цикла: загрузка, выгрузка, подсушивание, копчение, после чего цикл повторяют. Конструкция установки позволяет производить одновременно и загрузку, и выгрузку. Общая продолжительность цикла - от 36 до 72 ч, в том числе 2-4 ч - загрузка и выгрузка. Одновременно в установку загружают от 1800 до 2400 кг соленого полуфабриката. Первые 6-8 ч в установку подают подогретый воздух для подсушивания рыбы с перерывами через каждые 1,5 ч на 45 мин.

Затем включают дымогенератор и происходит копчение. Продолжительность копчения зависит от вида обрабатываемого сырья. Производительность установки - от 1,5 до 2 т/сут готовой продукции. Возможность регулирования продолжительности и режима подсушивания и копчения обеспечивает высокое качество продукции, в частности копчение балыков рекомендуют выполнять в коптильных устройствах этой конструкции. Однако установка сложна в изготовлении, требует трехэтажного производственного здания и соответственно размещения на разных уровнях производственных помещений, что несколько усложняет технологический поток и организацию труда.

Коптипьно-сушильные печи карусельного типа ИДП-2,5. Корпус печи представляет собой строительную конструкцию, внутри которой имеется цилиндрическая камера. Внутри камеры монтируется вертикальная вращающаяся ось, на которой укреплены горизонтальные кронштейны для подвески клетей с рыбой. Камера условно разделена на две зоны: в одной происходит подсушивание, а в другой - копчение. Клети с рыбой вращаются около вертикальной оси. Цикл работы складывается из загрузки, подсушивания и копчения, происходящих одновременно, и выгрузки. Продолжительность цикла, включая загрузку и выгрузку, - 24-36 ч. Установка предназначена для копчения средней рыбы (массой до 300 г); производительность - до 2,5 т/сут.

Камерные коптильные устройства. Конструктивно не отличаются от туннельных, но вмещают не более 8 клетей, и в них отсутствует конвейерное устройство. Печь полностью загружается всеми клетями, и они остаются там до окончания процесса, после чего их выгружают и процесс повторяется. Подсушивание в камерных устройствах производят дымовоздушной смесью с минимальным содержанием продуктов пиролиза, и, следовательно, специальных устройств для подогрева воздуха не требуется. Простота устройства и малая производительность (от 1,5 до 0,75 т/сут) позволяют использовать эти устройства в небольших населенных пунктах для обеспечения населения разнообразной копченой продукцией.

Готовая копченая продукция холодного копчения должна отвечать следующим требованиям: соленость - от 5 до 10 %, содержание влаги - не меньше 42 %. Для большинства видов рыб максимальная влажность не должна превышать 58 %, исключение составляют осетровые, сельдевые и лососевые. Влажность продукции, приготовленной из них, не регламентируется. Кроме того, качество характеризуют внешний вид (целостность каждого покрова, отсутствие рапы), окраска поверхности, консистенция тканей, вкус и запах.

При нарушении режимов обработки или неправильной эксплуатации коптильных установок возникают дефекты, снижающие качество продукции. При лопанце у рыбы нарушены целостность брюшных мышц и кожного покрова. Этот дефект возникает тогда, когда сырье или соленый полуфабрикат поступают с развитыми протеолитическими процессами, а также при слишком длительной выдержке в воде в период опреснения, особенно если полуфабрикат имеет соленость 14 % и выше. Причиной этого дефекта может быть повышенная температура воды при опреснении. Неравномерность окрашивания поверхности обычно вызывается нарушением правил размещения рыбы в коптильной камере: чем ближе расположены друг к другу отдельные экземпляры рыб, тем бледнее окраска боковой поверхности.

При соприкосновении отдельных экземпляров боковая поверхность вообще не окрашивается. Неравномерность окрашивания может возникать и из-за нарушения распределения дыма по объему камеры, что может быть вызвано засмаливанием дымоводов.

Нестандартная окраска (темнее требуемой) возникает тогда, когда рыба поступает на копчение со слишком высокой влажностью поверхности, что приводит к чрезмерной конденсации дыма. Темное окрашивание может быть вызвано и нарушением дымообразования, поскольку велика концентрация дыма или влажность топлива выше 30 %. Окраска менее интенсивная требуемой обнаруживается, когда на копчение рыба поступает пересушенная или концентрация дыма низкая. Нарушение концентрации дыма и его влажности при работе дымогенераторов вполне возможно, поэтому в их конструкциях предусматривается система автоматических регулирующих устройств, стабилизирующих параметры дыма. Подпарка - дефект, характеризующий образование у позвоночника рыхлого, как бы разваренного слоя мышечной ткани. По внешним признакам такое изменение напоминает тепловую денатурацию белка. Дефект возникает в результате нарушения режима сушки во время копчения: резкое обезвоживание поверхности рыбы приводит к замедлению или полному прекращению испарения влаги из центральной части рыбы и ее переувлажнению. Как правило, возникает в тех случаях, когда с целью интенсификации процесса копчения максимально допустимую температуру 35, 37 С поддерживают с самого начала процесса.

Охлаждение продукции. Выгруженную из коптильной установки рыбу необходимо охладить до температуры помещения, где производится упаковывание. Температура выгруженной из камеры рыбы на 10-15 С выше температуры помещения, и если такую рыбу уложить в тару, то водяные пары, имеющиеся на поверхности рыбы, сконденсируют, увлажнят ее поверхность, что может привести к развитию плесени. Продолжительность охлаждения в естественных условиях (клети с рыбой выдерживаются в упаковочном отделении) - 6-8 ч, в специальных охладительных камерах - 2 ч.

Упаковывание и хранение готовой продукции. Упаковывание производят в дощатых или картонных ящиках, а также в плетенных из шпона коробах вместимостью не более 30 кг. Разрешается упаковывать копченую рыбу в мелкую потребительскую тару: картонные коробки вместимостью не более 1 кг, пакеты из полимерных пленок порциями не более 2 кг или поштучно. Картонные коробки и пленочные пакеты упаковывают в дощатые ящики вместимостью 30 кг. Ящики и короба должны иметь на торцовой стороне отверстия для проветривания продукции диаметром 25-30 мм. Упакованную продукцию хранят при температуре 0, -5 С в течение 2 мес. Пониженная температура и ограниченный срок хранения объясняются тем, что продукты пиролиза относительно легко улетучиваются с поверхности рыбы, и продукт теряет специфические гастрономические свойства и не может называться копченым.